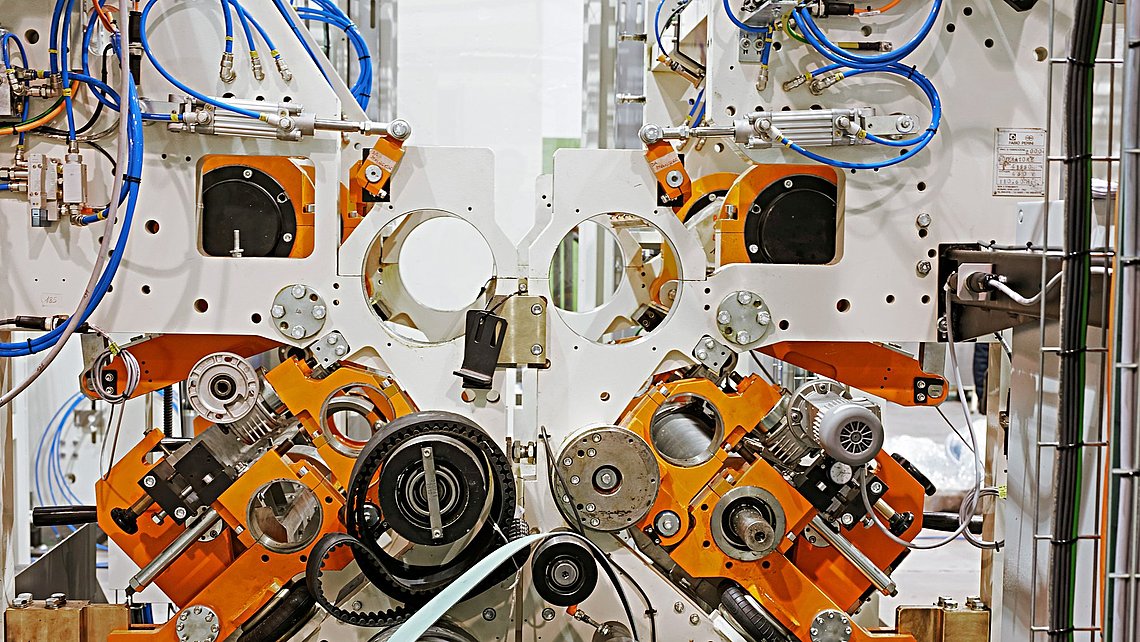

Je nach Produktionsanlage und Branche setzen die Körber-Ingenieure und -Entwickler dabei anders an. Smooth Operator kann etwa die Produktionsgeschwindigkeit bei gleichbleibend hoher Produktqualität steigern. Dazu liest das KI-System Maschinendaten aus, verarbeitet diese mit intelligenten Algorithmen und ermittelt so den optimalen Produktionspfad für das jeweilige Produkt. Experten wie Kinstler sprechen hier von sogenannten Center Lines, vergleichbar in etwa mit der Ideallinie einer Autorennstrecke oder Skipiste. Diese Center Lines werden den Maschinenbedienern auf dem Smartphone oder Tablet als Empfehlung zur optimalen Einstellung ausgespielt.

„Wie die Algorithmen im Detail funktionieren, unterliegt natürlich dem Geschäftsgeheimnis – wie das Rezept einer perfekten Soße beim Sternekoch“, erklärt Kinstler. Aber so viel könne er verraten: Jede Lösung setzt auf eine Mischung aus statistischen Modellen und KI-Methoden – wie maschinelles Lernen – sowie die Kombination mit anderen Körber-Lösungen. Nicht geheim ist die große OEE-Steigerung, die Smooth Operator erzielt. „In einem Projekt verbesserten wir sie bereits um 13 Prozentpunkte“, schwärmt Kinstler. Das werde nicht bei jeder Maschine und bei jedem Kunden so sein. Im Schnitt sieht der Experte aber mindestens ein OEE-Steigerungspotenzial zwischen fünf und zehn Prozentpunkten.